Mit dem Einzug der Industrie 4.0 hat das Laserschneiden einen technologischen Sprung gemacht. Statt nur ein Schneidverfahren zu sein, ist es heute Teil vollständig digitalisierter Produktionsketten. Smarte Sensoren, KI-gestützte Überwachungssysteme und automatisierte Materialflüsse steigern Effizienz und Präzision erheblich. In diesem Artikel werfen wir einen Blick auf die Rolle des Laserschneidens in modernen Fertigungsumgebungen.

1. Digitalisierung des Laserschneidprozesses

1.1 Smart Monitoring

Maschinen sind mit Sensoren ausgestattet, die:

- Strahlqualität

- Gasdruck

- Temperatur

- Schneidgeschwindigkeit

in Echtzeit überwachen.

Fehler werden automatisch erkannt und korrigiert.

1.2 Vernetzte Produktion

Laserschneidmaschinen sind direkt mit ERP- und MES-Systemen verbunden.

– Auftragsdaten werden automatisch übertragen

– Produktionszeiten werden in Echtzeit erfasst

– Rückverfolgbarkeit der Teile ist jederzeit gewährleistet

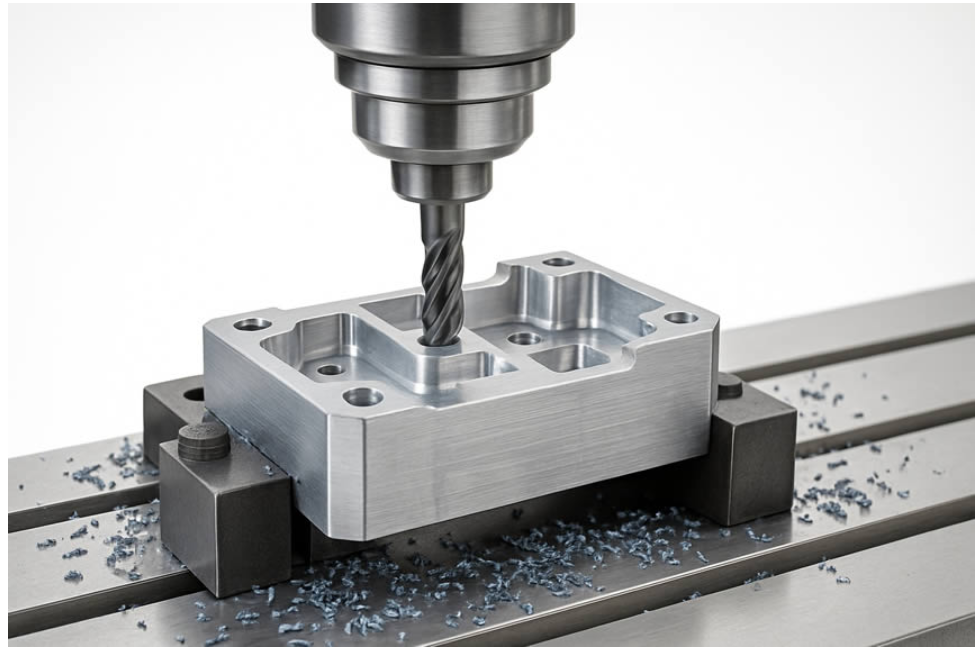

2. Automatisierung im Laserschneiden

2.1 Materialhandling

Automatisierte Lösungen beinhalten:

- Belade- und Entladesysteme

- Palettenwechsler

- Roboterzellen

Dadurch kann die Maschine mannlos über Nacht laufen.

2.2 Automatisches Nesting

Software erzeugt optimale Materiallayouts, um Ausschuss zu reduzieren.

2.3 Qualitätskontrolle

Sensoren prüfen die Schnittkante und melden Fehler sofort.

3. Moderne Lasertechnologien

3.1 Faserlaser

Heute der Standard:

✔ Energieeffizient

✔ Schnell

✔ Wenig Wartung

✔ Gut für Stahl, Edelstahl, Aluminium

3.2 CO₂-Laser

Gut für Nichtmetalle wie Holz, Acryl, Gummi.

3.3 Ultrakurzpulslaser (UKP)

Für Mikrostrukturierungen und High-End-Bearbeitung.

4. Vorteile des Laserschneidens in Industrie 4.0

4.1 Maximale Effizienz

Durch digitale Vernetzung werden Rüstzeiten reduziert und Prozesse optimiert.

4.2 Geringere Fehlerquote

Dank smarter Überwachung.

4.3 Kosteneinsparungen

Weniger Ausschuss, weniger Stillstand, weniger Energieverlust.

4.4 Höchste Prozesssicherheit

Datenbasierte Entscheidungen erhöhen Zuverlässigkeit.

5. Einsatzbereiche

5.1 Metallverarbeitung

Serienfertigung, Prototypen, Ersatzteile.

5.2 Elektrotechnik

Feine Strukturen, Leiterplatten, Präzisionsbauteile.

5.3 Medizintechnik

Roboterassistierte Mikroschneidprozesse.

5.4 Luftfahrt

Gewichtsoptimierte Strukturen, hitzebeständige Legierungen.

6. Zukunftstrends im Laserschneiden

6.1 KI-gestützte Optimierung

Software sagt Schneidfehler voraus, bevor sie auftreten.

6.2 Grüne Laser

Ideal für Kupfer und Messing – energieeffizienter.

6.3 Hybridmaschinen

Laser + Fräsen + Biegen in einem System.

6.4 Nachhaltige Fertigung

Weniger Energieverbrauch, weniger Ausschuss.

7. Grenzen und Herausforderungen

- Hohe Anschaffungskosten

- Bedarf an qualifiziertem Bedienpersonal

- Reflektierende Materialien bleiben schwierig

- Abhängigkeit von IT-Systemen

8. Fazit

In der BACH INDUSTRY AG ist das Lasertechnologien weit mehr als ein reines Trennverfahren – es ist ein hochautomatisierter, digital gesteuerter Fertigungsprozess, der Effizienz, Präzision und Flexibilität auf ein neues Niveau hebt. Mit fortschreitender KI, besserer Sensorik und nachhaltigen Lasertechnologien wird das Verfahren auch in Zukunft eine Schlüsselrolle in der modernen Produktion spielen.