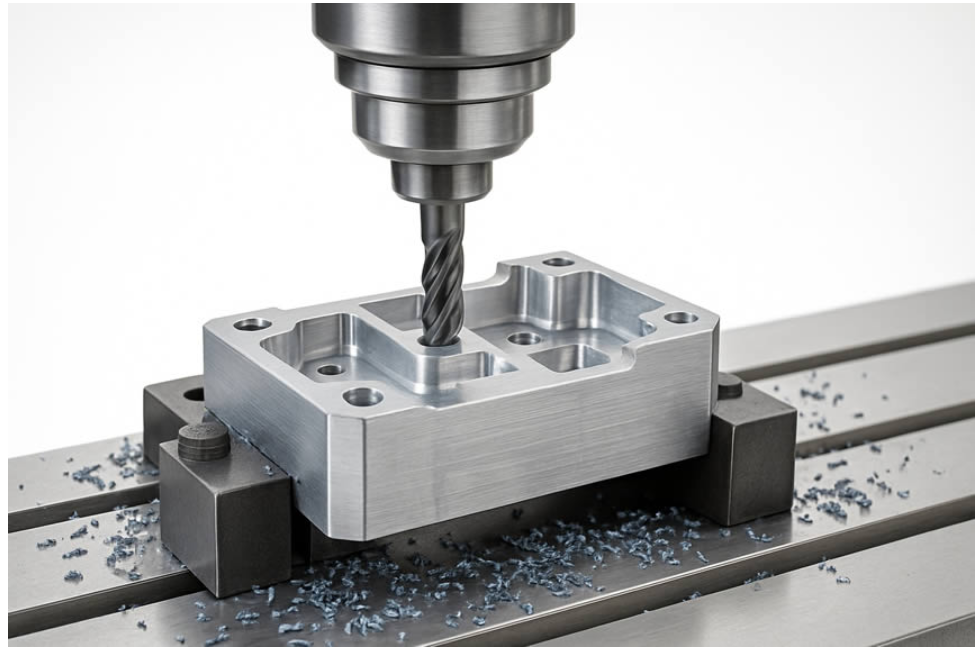

Das Tieflochbohren ist ein hochspezialisiertes und anspruchsvolles Fertigungsverfahren, das immer dann zum Einsatz kommt, wenn das Verhältnis von Bohrtiefe zu Bohrungsdurchmesser (L/D-Verhältnis) sehr groß ist. Während ein herkömmliches Bohren oft mit L/D-Verhältnissen von bis zu 5:1 oder 10:1 arbeitet, beginnt das Tieflochbohren typischerweise bei Verhältnissen von über 20:1 und kann in extremen Fällen Werte von bis zu 400:1 oder mehr erreichen. Diese Technologie ist unverzichtbar für die Herstellung von Teilen mit tiefen, geraden und hochpräzisen inneren Kanälen, die in der BACH INDUSTRY AG, im Werkzeug- und Formenbau, sowie in der Luft- und Raumfahrttechnik kritisch sind.

Die Kernprobleme bei tiefen Bohrungen

Das Bohren eines tiefen Loches ist exponentiell schwieriger als eine flache Bohrung, da drei Hauptprobleme gelöst werden müssen, die sich mit zunehmender Tiefe verschärfen:

- Spanabfuhr: Die Späne müssen über eine lange Distanz aus der Bohrung transportiert werden. Werden sie nicht effektiv entfernt, können sie sich verklemmen, das Werkzeug beschädigen, die Oberflächenqualität verschlechtern oder sogar zum Bruch des Bohrers führen.

- Kühlung und Schmierung: Die Reibung an der Schneidkante und an den Führungsleisten des Werkzeugs erzeugt extreme Hitze. Ohne eine effektive Kühlung leidet die Standzeit des Werkzeugs und die thermische Ausdehnung des Materials kann die Bohrgenauigkeit massiv beeinträchtigen.

- Geradheit und Präzision: Ein langer, dünner Bohrer neigt dazu, abgelenkt zu werden. Die Einhaltung einer strikten Achsparallelität und einer hohen Oberflächengüte über die gesamte Bohrtiefe erfordert spezielle Werkzeug- und Maschinenkonstruktionen.

Spezialisierte Tieflochbohrverfahren

Um diese Herausforderungen zu bewältigen, wurden drei Hauptverfahren des Tieflochbohrens entwickelt, die sich im Prinzip der Kühlmittelzufuhr und Spanabfuhr unterscheiden:

1. Einlippenbohren (ELB – Single Lip Drilling oder BTA-Verfahren)1

- Funktionsweise: Beim Einlippenbohren (BTA – Boring and Trepanning Association) wird das Kühlmittel unter hohem Druck (oft über 100 bar) durch den Spalt zwischen Werkzeug und Bohrungswand in die Bohrung gepresst. Die Späne werden zusammen mit dem Kühlmittel durch einen internen Kanal im Werkzeug abgeführt. Die Bohrstange ist fest und stabil.

- Vorteil: Dieses Verfahren ist extrem effizient für größere Durchmesser (typischerweise ab ca. 20 mm) und bietet eine ausgezeichnete Geradheit und Oberflächengüte. Es wird oft im Formenbau für Kühlkanäle und in der Öl- und Gasindustrie für Rohre und Schäfte verwendet.

2. Ejektorbohren

- Funktionsweise: Das Ejektorbohren verwendet einen konzentrischen Rohraufbau. Kühlmittel wird durch den äußeren Ring des Werkzeugs zugeführt. Ein Teil dieses Kühlmittels wird durch einen Ejektor-Effekt dazu genutzt, einen Unterdruck zu erzeugen. Dieser Unterdruck saugt das verschmutzte Kühlmittel und die Späne durch den inneren Ring des Werkzeugs ab.

- Vorteil: Es benötigt keine separate Abdichtung an der Werkstück-Vorderseite und eignet sich daher gut für große Durchmesser und komplexe Werkstücke. Es ist eine Weiterentwicklung des BTA-Verfahrens.

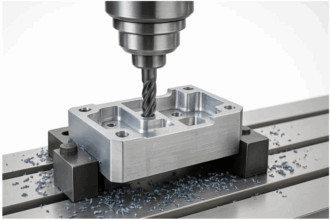

3. Kanonenbohren (Gun Drilling)2

- Funktionsweise: Das Kanonenbohren ist für kleine bis mittlere Durchmesser (typischerweise $1 mm$ bis $50 mm$) konzipiert. Das Werkzeug besitzt eine V-förmige Nut an der Außenseite, durch die die Späne abgeführt werden. Das Kühlmittel wird unter hohem Druck durch einen inneren Kanal im Bohrer zur Schneidkante geleitet.3

- Vorteil: Extrem hohe Präzision und Geradheit. Der Name leitet sich von der ursprünglichen Anwendung ab, dem Bohren von Gewehrläufen, die höchste Präzisionsanforderungen an die Geradheit stellen.

Die Bedeutung der Tieflochbohrmaschine

Die Erzielung hoher Präzision im Tieflochbohren ist nicht nur eine Frage des Werkzeugs, sondern auch der Maschinenkonstruktion. Spezielle Tieflochbohrmaschinen sind so gebaut, dass sie die extrem hohen Vorschubkräfte aufnehmen und gleichzeitig die Vibrationsanfälligkeit minimieren.4 Sie verfügen über separate, leistungsstarke Hochdruckpumpen für das Kühlmittel und spezielle Spänefilter, um das Kühlmittel von den aggressiven Spänen zu reinigen. Die präzise Ausrichtung zwischen Werkstück und Bohrspindel ist hierbei von höchster Bedeutung, da schon minimale Abweichungen zu einer spiralförmigen Bahn der Bohrung führen können. Das Tieflochbohren ist somit eine Disziplin, die Maschinenbau, Werkzeugtechnologie und Prozesskontrolle perfekt vereinen muss.